Электроды: виды и характеристики

Сварочные электроды относятся к основным расходным материалам, используемым в процессе контактной сварки. Они предназначены для зажигания и поддержки электрической дуги, а также формирования сварочного шва, наплавления металла. От правильности использования этих элементов зависит качество проводимой сварки, надежность получаемого соединения и эстетичный вид сварного шва. Рассмотрим детально, какие бывают сварочные электроды, для чего они применяются, и какие их свойства нужно учитывать при покупке.

Виды и типы сварочных электродов

Рассмотрим, какие виды сварочных электродов можно использовать для получения неразборных соединений высокого качества. Существует несколько категорий, которые различаются своим исполнением, а соответственно и возможностью применения.

Покрытые электроды

Эти электроды предназначены для сваривания металлоконструкций методом ручной дуговой сварки. Они подходят для работы с разными металлами и их сплавами. Позволяют создавать прочные неразборные соединения, налавливать металл на поверхности деталей, проводить дуговую резку.

Покрытые электроды производятся из низкоуглеродистой, легированной или высоколегированной стали. Их диаметр может составлять от 1,6 до 8 мм.

Наличие обмазки на стержне электрода повышает устойчивость горения дуги, формирует защиту сварочной области от попадания кислорода и влаги, обеспечивает легирование металла сварочного шва и придания ему особых свойств. В зависимости от состава, есть 4 типа покрытий: кислое, основное, рутиловое, целлюлозное. Толщина покрытия может различаться, зависимо от ее значения есть 4 группы электродов: с тонким покрытием, средней толщины, с толстым и с особо толстым покрытием.

Непокрытые электроды

Электроды без покрытия применяются в виде сварочной проволоки для автоматической и полуавтоматической сварки. Отсутствие специального покрытия исключает использование такого типа электродов без защитного газа. Сам электрод играет роль зажигателя дуги и выступает в качестве металла, формирующего сварной шов. Для обеспечения высокой надежности получаемых соединений, материал электрода должен соответствовать базовому металлу, из которого состоят свариваемые конструкционные элементы.

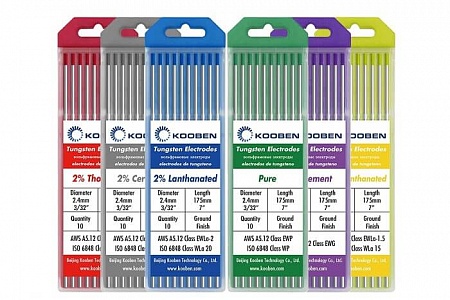

Тугоплавкие электроды

Различают три вида неплавящихся электродов – вольфрамовые, угольные и графитовые. вольфрамовые предназначены для аргонодуговой сварки постоянным и переменным током различных металлов: алюминий, медь, никель, магний, бронза, нержавейка, различные металлические сплавы. Электрод принимает участие в зажигании дуги, ее поддержке и расплавлении основного металла. Плавление самого электрода не происходит, в формировании сварочного шва участия он не принимает. Вольфрамовые электроды производятся из металлических стержней диаметром от 1 до 4 мм. Чтобы придать сварочному шву необходимые свойства, электроды могут покрываться соответствующей обмазкой.

Что касается угольных электродов, то они применяются для устранения дефектов на поверхности металлических деталей и резки металлов по воздушно-дуговой технологии. Графитовые стержни могут использоваться для сваривания сплавов алюминия, меди, а также других цветных металлов.

Легкоплавкие электроды

Этот тип сварочных электродов применяется для создания неразборных соединений из металлов с относительно низкой температурой плавления. Плавкий электрод состоит из стержня, который покрыт специальным составом, придающим сварочному шву необходимые свойства. Металл, который образуется после плавления электрода, заполняет сварочную ванну и принимает непосредственное участие в формировании шва. Поэтому, чем ближе по составу к основному металлу будет электрод, тем выше качество получаемого соединения.

Характеристика сварочных электродов

Прежде, чем приступить к сварочным работам, нужно правильно выбрать электроды. Для этого изучают их рабочие характеристики. Среди основных, которые обязательно нужно учитывать, выделяют следующие.

Рабочая температура

Для эффективного процесса сварки нужно обеспечить температуру в сварочной зоне, которая превышает порог плавления металла, соединяемых деталей. В области горения дуги образуется температура в несколько тысяч градусов, что позволяет относительно легко плавить металл. Если проводятся работы плавящимися электродами, их температура плавления должна соответствовать аналогичной характеристике основного металла. В таком случае плавление будет происходить одновременно и сварной шов сформируется из основного и присадочного металла. При работе тугоплавкими электродами, плавится только основной металл, из него и формируется сварочный шов.

Сила тока

Для сваривания разных металлов и сплавов применяется переменный или постоянный ток. Кроме этого, процесс сварки может происходить по технологии прямой или обратной полярности. Чтобы соединение получилось прочным и долговечным важно правильно подобрать рабочий ток. От его величины зависит, на какую глубину будет провариваться металл. Чем толще детали, которые свариваются, тем выше должен быть ток, и тем больше нужен диаметр электрода. Соотношение между толщиной свариваемых заготовок и величиной тока, которую должен выдерживать электрод, приведено в таблице

| Толщина заготовки, мм | Ø электрода, мм | Ток, А |

| 🔵 2 | 1,5 | 25-40 |

| 🔵 3-5 | 2 | 60-100 |

| 🔵 3-5 | 3 | 90-150 |

| 🔵 4-10 | 4 | 120-200 |

| 🔵 10-15 | 5 | 180-280 |

| 🔵 16-24 | 6 | 220-360 |

Вид и состав покрытия

Свойства сварочных электродов во многом определяет покрытие, которое нанесено на их сердечник.

Кислые покрытия включают в свой состав оксиды марганца, железа, кремнезема, целлюлозы. Их применение обеспечивает быстрый розжиг дуги при невысоком напряжении и ее дальнейшее стабильное горение. Сварку можно проводить и переменным, и постоянным током. Электроды с кислым покрытием подходят для сваривания деталей из низколегированных сталей.

Основное или фтористо-кальциевое покрытие – оно состоит из карбонатов магния и кальция, ферромарганца, плавкого шпата. Этот тип электродов преимущественно применяется для сваривания постоянным током по технологии обратной полярности. Электроды с основным покрытием способствуют эффективной защите швов от образования микротрещин и дефектов. Благодаря этому их применяют для сваривания высокоответственных металлоконструкций, где важно обеспечить высокое качество и надежность сварного шва.

Электроды с рутиловым покрытием – они содержат диоксид титана, карбонат магния и кальция, кремнезем и ферромарганец. С помощью этих электродов можно проводить сварку с любой ориентацией электрода. Важно то, что во время работы практически не разбрызгивается расплавленный металл. Рутиловые электроды получили широкое практическое применение для сваривания конструкций из низкоуглеродистых сталей, а также при соединении трубопроводов.

Электроды с целлюлозным покрытием – в состав их обмазки входит оксицеллюлоза, крахмал, диоксид титана, силикаты, ферромарганец. Эти вещества обеспечивают хорошее горение электрической дуги при сваривании постоянным током. За счет более легкого ведения шва, сварщикам легко поддерживать высокий уровень производительности.

Удельное сопротивление

Эта характеристика сварочных электродов указывает на их способность проводить электрический ток. Она зависит от материала, из которого изготавливается электрод. Удельное сопротивление нужно знать для расчета тока, необходимого для сварки, а также для определения тепловых потерь в процессе сварки. От этого зависит качество сварочного шва и надежность соединения.

Например, для сварки стали используются электроды с удельным сопротивлением, в диапазоне от 0,05 до 0,5 Ом×м. Для работы с алюминием, медью или другими металлами с высокой теплопроводностью может требоваться электрод с большим удельным сопротивлением, например, со значениями в диапазоне от 0,2 до 2 О×мм.

Свойства сварочных электродов

От параметров и свойств используемых электродов напрямую зависит качество и прочность сварного шва, а соответственно и долговечность создаваемых соединений. Рассмотрим основные из их.

Химические свойства

Для сварочного электрода важной характеристикой является его химический состав. Он определяется основным металлом, из которого производится электрод и намазкой, которая нанесена на его поверхность. Химический состав электродов определяет следующие факторы сварочного процесса:

- стабильность горения сварочной дуги;

- характеристики металлического расплава, формирующего шов;

- механические свойства соединений в процессе их последующей эксплуатации.

Чтобы гарантировать максимальную прочность сварного шва, электрод должен максимально соответствовать основному металлу свариваемых деталей. Присадками, которые входят в состав покрытия можно изменять различные свойства шва.

Физические свойства

Физические свойства сварочных электродов играют также важную роль для качества проводимых работ и прочности получаемых соединений. Среди основных характеристик выделяют следующие:

- теплопроводность – определяет свойство материала электрода переносить тепловую энергию;

- коэффициент термического расширения – показывает, насколько быстро электрод расширяется при нагревании; это влияет на качество работы, когда свариваются мелкие детали;

- температура плавления – определяет температуру, при которой материал электрода плавится; это важный параметр для сварки плавящимися электродами, когда температуры плавления электрода и основного металла должны быть близкими;

- электропроводность – эта характеристики сварочных электродов определяет их способность проводить электрический ток; от этого зависит стабильность горения электрической дуги.

Механические свойства

На скорость и качество сварочного процесса влияют и механические свойства электродов. Среди основных выделяют следующие:

- предел текучести материала;

- временное сопротивление на разрыв;

- величина относительного удлинения;

- ударная вязкость;

- показатель твердости;

- длина, диаметр и вес электродов.

Весогабаритные характеристики контролируются в процессе производства электродов, а остальные из перечисленных зависят от материала, из которого они сделаны.

Технологические свойства

Технологические характеристики электродов влияют как на сам процесс сварки, так и качество создаваемых соединений. Среди основных из них следует выделить:

- легкость отделения шлака – важно, чтобы шлак легко и быстро отделялся от сварочного шва;

- маневренность – если с помощью электродов легко вести сварочный шов, скорость, качество и точность процесса повышаются;

- способность к зажиганию дуги – это важное свойство электрода, которое определяет насколько легко сварщику зажечь дугу и поддерживать ее горение;

- возможность работы в разных положениях – в зависимости от исполнения электродов, бывают такие, которые применяются только для работы на горизонтальных участках; но, есть и универсальные – для сварки при любой пространственной ориентации металлоконструкции;

- расход электрода – этот параметр определяет, насколько быстро расходуется его материал для формирования одного метра сварочного шва.

Маркировка сварочных электродов

Чтобы ориентироваться в большом количестве сварочных электродов и правильно выбирать их под конкретную задачу, используется специальная маркировка сварочных электродов. С ее помощью производителем указываются основные параметры и свойства изделий. Маркировка электродов проводится согласно отечественному стандарту ГОСТ Р ИСО 2560-2011, ГОСТ 9466-75, 9467-75, 10051-75, 10052-75 и международному ISO 2560:2005.

Для наглядности приведем рисунок с изображением группы цифр и букв в маркировке сварочных электродов:

Указанные группы обозначают следующее:

- Тип электродов;

- Их марку;

- Значение диаметра;

- Функциональное предназначение;

- Характеристика покрытия;

- Группа индексов для дополнительных параметров;

- Тип покрытия;

- Допустимое пространственное положение во время работы;

- Характеристики сварочного тока.

На примере представленной маркировки рассмотрим, на что конкретно указывает каждая буква и цифра.

- Э42А – обозначает, что электроды подходят для сварки углеродистых и низколегированных сталей; их применяют в тех случаях, когда выдвигаются высокие требования к величине ударной вязкости и пластичности сварочного шва;

- УОНИ-13/45 – марка электродов для низколегированных и углеродистых сталей;

- 3,0 – диаметр электродов в мм;

- У – указывает на предназначение электрода; в этом случае – для сварки низколегированной и углеродистой стали;

- Д – характеристика толщины покрытия, в нашем случае – покрытие толстое;

- Е432(5) – дополнительные характеристики электродов: Е – указывает на плавящийся тип электродов, 4 – стойкость сварного шва к коррозии по 5-бальной системе, 3 – температура, при которой сохраняется жаропрочность шва (в нашем случае +560°С-+600 С), 2 – предел рабочей температуры шва (в нашем случае +650°С), (5) – концентрация ферритной фазы в шве (в нашем случае 2-8%)

- Б – тип обмазки, в данном случае это основное покрытие для работ постоянным током с обратной полярностью; применяется для сваривания толстых заготовок.

- 1 – может использоваться любая пространственная ориентация электрода в процессе работы;

- 0 – электроды подходят для сварки постоянным током с обратной полярностью.